A może i przekonać malkontentów do cnc.

Jest to chyba najbardziej uniwersalne narzędzie w naszej robocie.

To mój mały bałagan a w nim rodzące się to coś.

Zdjęcie poglądowe bo budowa już bardziej zaawansowana.

Frezareczka z założenia ma być do pracy przy body, podstrunnicach i zdobieniach. Najdroższy oczywiście jest soft który potrzebny jest do sterowania czymś takim.

Założenia maszyny:

Pole pracy min: 55x70x10 cm

i to chyba jedyne jakie przyjąłem, bo jeśli chodzi o prędkość to maksymalna na jaka pozwolą silniki i sterownik.

Sterownik 3A

silniki 2Nm

Napęd - śruby trapezowe 16x4

Wrzeciona różne w zależności od obrabianych elementów.

Najmocniejsze będzie 800 w do frezowania body, a dremelek do nacinania podstrunnic.

Co do kosztów to:

Elektronika około 600 zł

Przeniesienie napędu i obróbka (toczenie) 200 zł

Sklejka - prowadnice i łożyska 250 zł

Są to ceny czysto informacyjne, nie pomne obecnie wszystkich szczegółów.

Cała rzecz chodziła za mną już od 2 lat ale tej zimy zabrałem się za robotę i tak jakoś w miarę szybko wyszło. W zasadzie to chciałem się przy okazji sprawdzić czy coś takiego mi wyjdzie.

Zacząłem od osi X:

Zabawa w wycinanie puzli

po nawierceniu gniazd na prowadnice z rurki fi 20 wycinałem gniazda na wzmocnienia osi x.

Tu wstępny montaż:

Tutaj widać konstrukcję stołu z podwójnymi prowadnicami:

A tu wstępny montaż:

Myślę że nie ma sensu opisywać krok po kroku co się działo bo widać to w kolejności na fotkach w moim albumie: https://picasaweb.google.com/pms2222/CncFrezarka#

Jak by były jakieś pytania chętnie odpowiem.

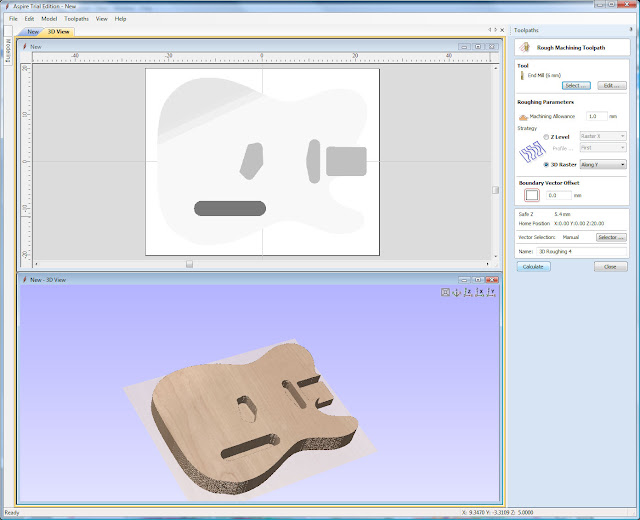

Pokaże tylko jakie są możliwości:

To rysunek zrobiony w rhino i eksportowany do demo aspire.

Aspire w wersji płatnej generuje g kod który wprowadzamy do maszyny a ona już robi wszystek.

A tutaj tutki które pokazują co i jak robić żeby powstała gitara.

http://www.youtube.com/watch?v=f38EcZAPl4I

http://www.youtube.com/watch?v=rDuynIgqXos

http://www.youtube.com/watch?v=M49DysZ59E4

http://www.youtube.com/watch?v=0LnpbftHtg0

W zasadzie nie ma ograniczeń żeby co do kształtu gitary, podstrunnicy czy czego tam jeszcze potrzeba. Uważam że nie ma nic złego w stosowaniu cnc. Jeśli robimy pojedyncze egzemplarze i nie ma to nic wspólnego z masówka to możemy sie bawić w szczegóły i kształtować instrument indywidualnie.

Zapraszam do dyskusji i gdyby były jakieś pytania to proszę.

Pozdr.