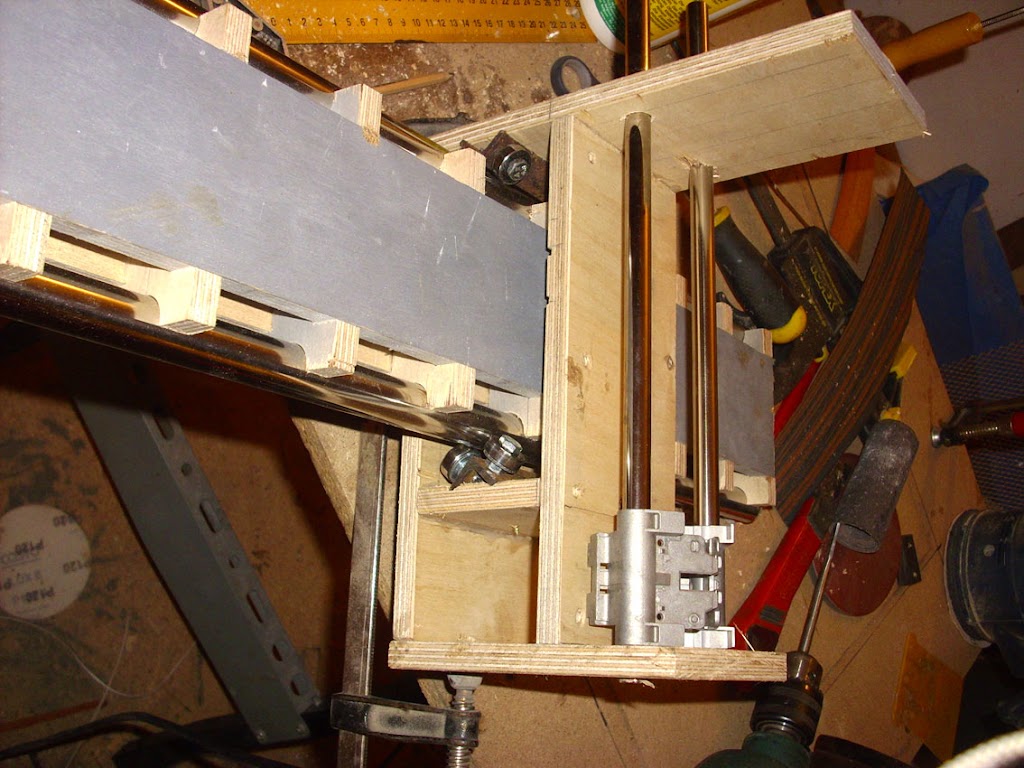

Otóż... Z uwagi na wieczne problemy z materiałem na gitary akustyczne i klasyczne ( odpowiednio rozciętym wymiarami formatek na boczki i podłogi) zainspirowały mnie 2 lata temu do samodzielnego zbudowania Tarka taśmowego do rozcinania materiału na obłogi o grubościach 3 do 4 mm. Maksymalna szerokość rozcinanego materiały to 21 cm natomiast długość to 90 cm.

Zarzuciłem ten projekt z braku czasu lecz kontuzja jakiej ostatnio uległem i siedzenie w domu pozwoliło na przemyślenia i temat do mnie wrócił... Rozwiany trochę co prawda bo zaczęty trak rozwiało gdzieś po szpargałach i ciemnych kątach już dawno i nawet sam nie wiem gdzie niektóre elementy się znajdują.

Nie mniej jednak co takiego:

http://allegro.pl/trak-tasmowy-poziomy- ... 36631.html

W pomniejszonej skali i nieco udoskonalone do danych potrzeb wciąż chodzi mi po głowie.

taki mni traczek taśmowy....

Prowadnice poziome całej głowicy na rolkach po kształtowniku aluminiowym. No boku prowadnic do opuszczania i podnoszenia glowicy w pionie taśmą z podziałką milimetrową no i oczywiście skok gwintu śruby która by tę czynność w pionie wykonywała.

Zastanówmy się wspólnie jak bez zbędnych nakładów finansowych i latania po tokarzach, frezerach i innych fachowcach mozna coś takiego wykonać we własnym zakresie...?

Popik zrobił CNC... Może teraz coś prostszego , bez komputera i coś co bedzie równie przydatne.

Każdy niech wrzuca jakieś swoje pomysły i sugestie co i jak wykonać i na koniec odfiltrujemy to wszytko jakoś żeby dojść do sedna sprawy.